요즘은 경량화가 친환경을 뜻한다. 차의 무게를 덜어내면 연비가 좋아지는 것은 물론 운동 성능까지 좋아지는 효과가 있다. 따라서 요즘은 파워트레인의 효율 개선 못지않게 경량화에 대한 개발도 다각도로 진행 중이다. 알루미늄은 경량화의 좋은 해법으로 꼽히고 있으며 적용 차종과 범위도 점점 넓어지고 있는 추세이다.

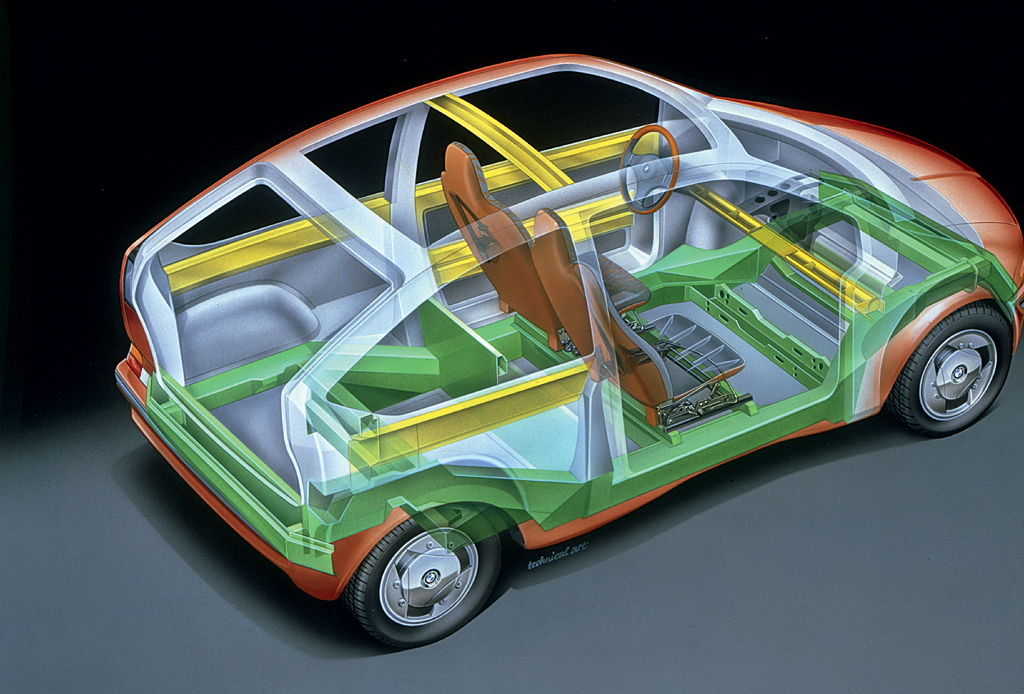

알루미늄이 본격적으로 자동차에 쓰인지는 20년이 조금 넘었을 뿐이다. 혼다와 아우디가 NSX, A8에 알루미늄 섀시를 도입하면서 선구자 역할을 했지만 다른 차종으로 확대는 것은 오랜 시간이 걸리고 있다. 가장 큰 이유는 역시 비싼 가격이다. 런던 비철금속 거래소 기준으로 알루미늄은 스틸보다 5배 내외로 가격이 높다.

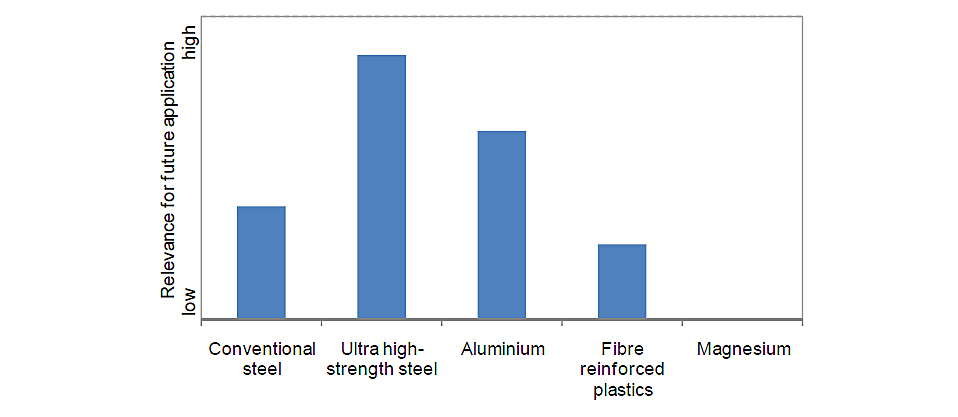

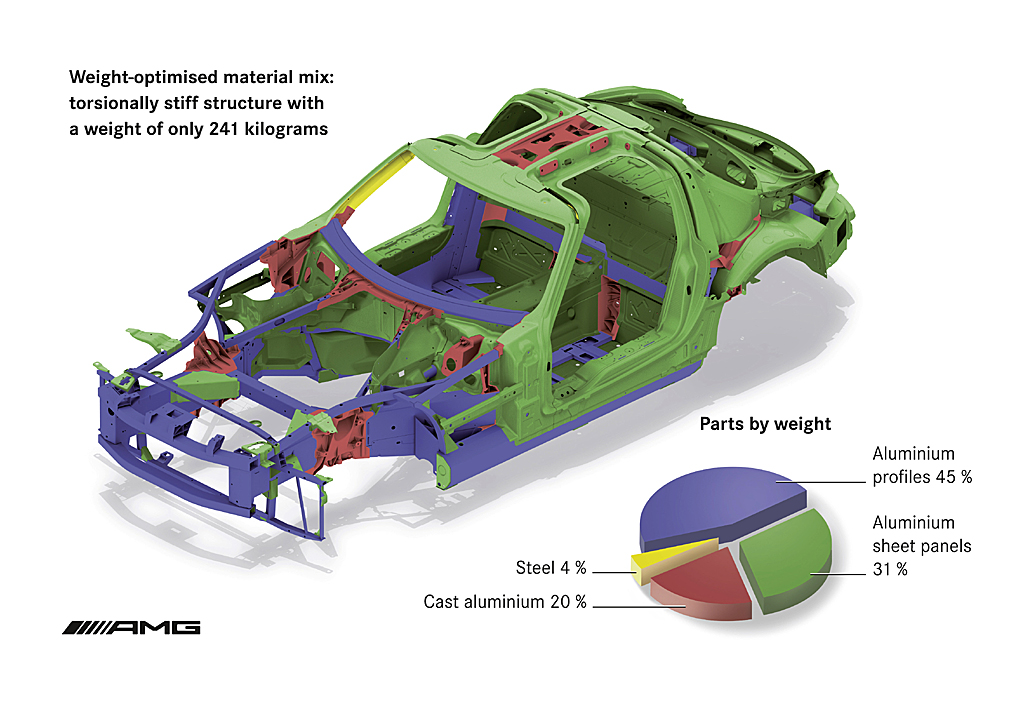

알루미늄이 스틸 보다 무게에서 유리한 것은 잘 알려진 사실이다. 독일 아헨 대학의 조사에 따르면 알루미늄을 적극적으로 도입할 경우 차체 중량을 40% 내외로 줄일 수 있다. 이는 고장력 강판의 11% 보다 경량화 효과가 월등히 큰 것이다. 유럽 알루미늄 협회는 알루미늄 채용으로 인해 238kg의 무게가 감소하면 연비는 10% 이상 상승한다고 밝기도 있다. 한 조사에 따르면 중형급 모델의 중량을 100kg 줄일 경우 구입에서 폐차까지 700리터의 연료를 아낄 수 있다.

반면 고장력 강판의 경량화 효과는 최대 11% 정도이다. 고장력 강판을 사용할 수 있는 부분이 한정됐다는 게 주된 이유이다. 또 고장력 강판을 특정 부위에 적용할 경우 강성은 떨어지는 단점이 있다고 덧붙였다. 그리고 알루미늄을 적극적으로 사용한다면 전체 9%에 해당하는 6억 6,600만 톤의 온난화가스 감소 효과가 있다. 전기차와 플러그-인 하이브리드의 경우 알루미늄 보디를 채용할 경우 대당 비용을 3천 달러 줄일 수 있다. 무게가 가벼워지면 값비싼 배터리의 사이즈를 줄일 수 있기 때문이다. CAR(Center for Automotive Research)의 조사에 따르면 전기차의 차체를 알루미늄으로 대체하면 배터리를 포함한 전체 코스트가 줄어드는 효과가 있다.

CAR에 따르면 알루미늄 보디를 채용할 경우 배터리 용량은 10% 줄어들고 대당 3천 달러의 코스트가 절감된다. 차가 가벼워지면서 배터리를 비롯한 관련 부품의 사이즈를 줄일 수 있다는 이점이 있다. 영국 리카르도의 조사에 의하면 전기차의 무게가 20% 줄면 항속 거리는 20% 늘어난다. 극단적인 예로 차체 중량이 1.8톤kg일 때 필요한 전력은 300 Wh/mi이지만 627kg이라면 146 Wh/mi으로 절반 이하로 줄어든다.

그리고 알루미늄의 비율을 10% 높이면 연비는 5~7% 개선된다는 조사도 나와 있다. 강화되는 연비 기준에 맞춰 알루미늄 비율을 높이는 게 가장 손쉬운 방법 중 하나라는 설명이다. 자동차 메이커들이 미 CAFE를 맞추기 위해서는 2016년까지 500억 달러의 비용이 발생하는 것으로 알려졌다.

미국의 알루미늄 협회에 따르면 2010년 기준으로 북미 자동차의 총 중량에서 차지하는 알루미늄의 비율은 8.6%까지 높아졌다. 이 비중은 지난 1970년만 해도 2%, 1990년에도 5.1%에 불과했다. 알루미늄 협회는 2020년에 이르면 알루미늄의 사용 비율은 11% 가까이 올라갈 것이라고 전망했다. 2009년 기준으로 글로벌 승용차의 평균 중량은 1,444.6kg이었고 알루미늄의 비중은 7.8%였다. 알루미늄 비율은 연간 1.8~2.2kg씩 상승 중이고 이럴 경우 2020년에는 대당 136kg까지 높아지게 된다.

북미는 알루미늄을 가장 많이 사용하는 시장 중 하나이다. 2006년부터 2010년까지 승용차와 픽업, SUV, 미니밴에 쓰이는 알루미늄은 3.6kg 이상 늘어났다. 또 북미에 팔리는 50개 차종 이상의 알루미늄 비율이 10% 이상이었다. 한편 유럽의 49개, 일본 18개 차종은 알루미늄의 사용 비율이 181kg을 넘었다. 알루미늄을 가장 적극적으로 채용한 메이커는 혼다와 BMW이다. 혼다와 BMW는 대당 알루미늄의 비중이 154kg으로 가장 높았다.

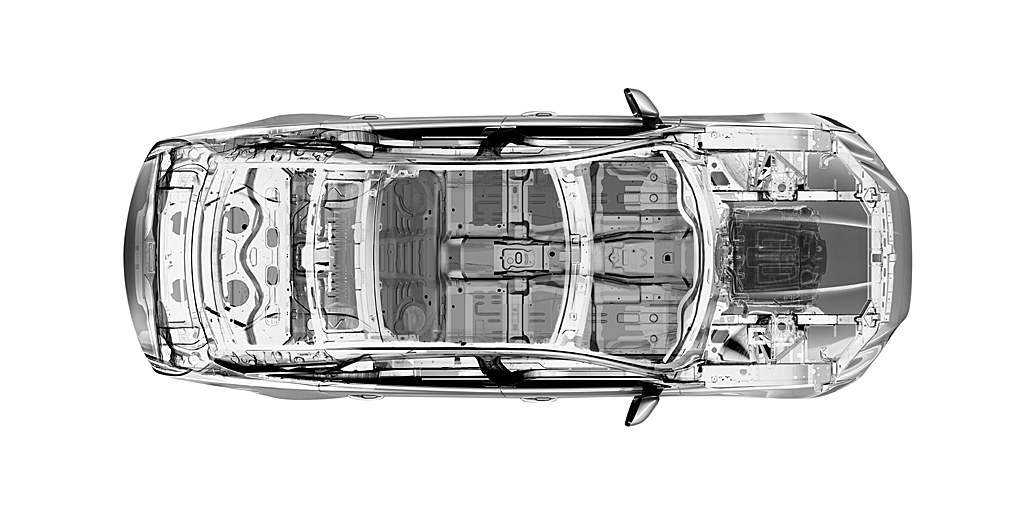

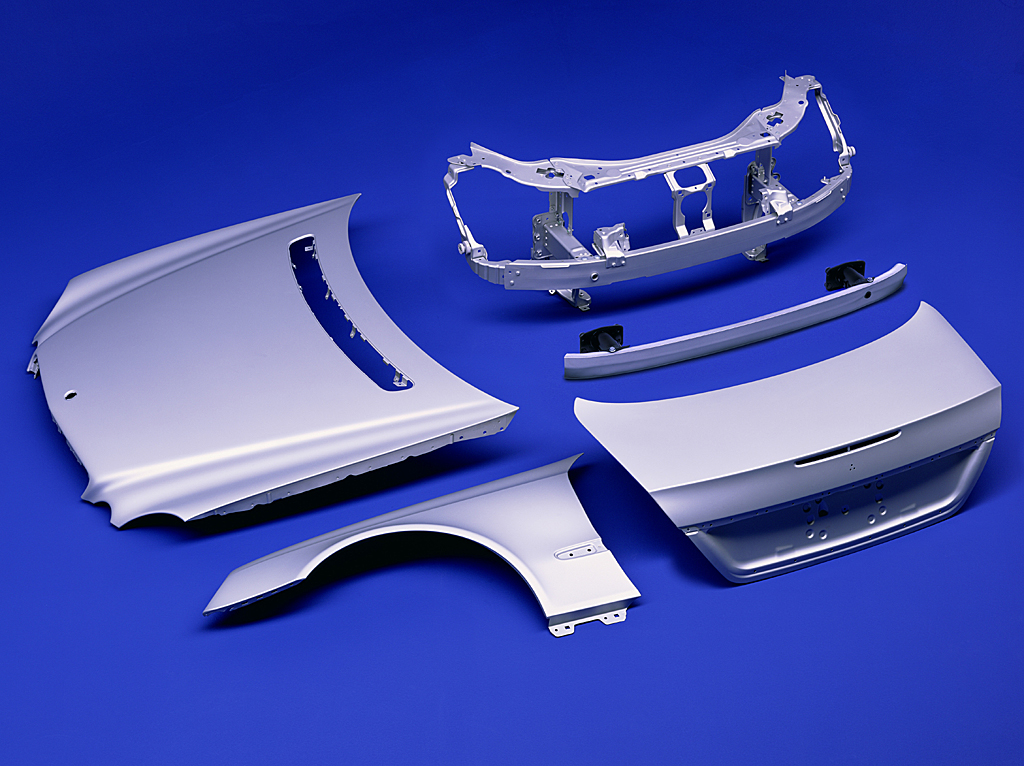

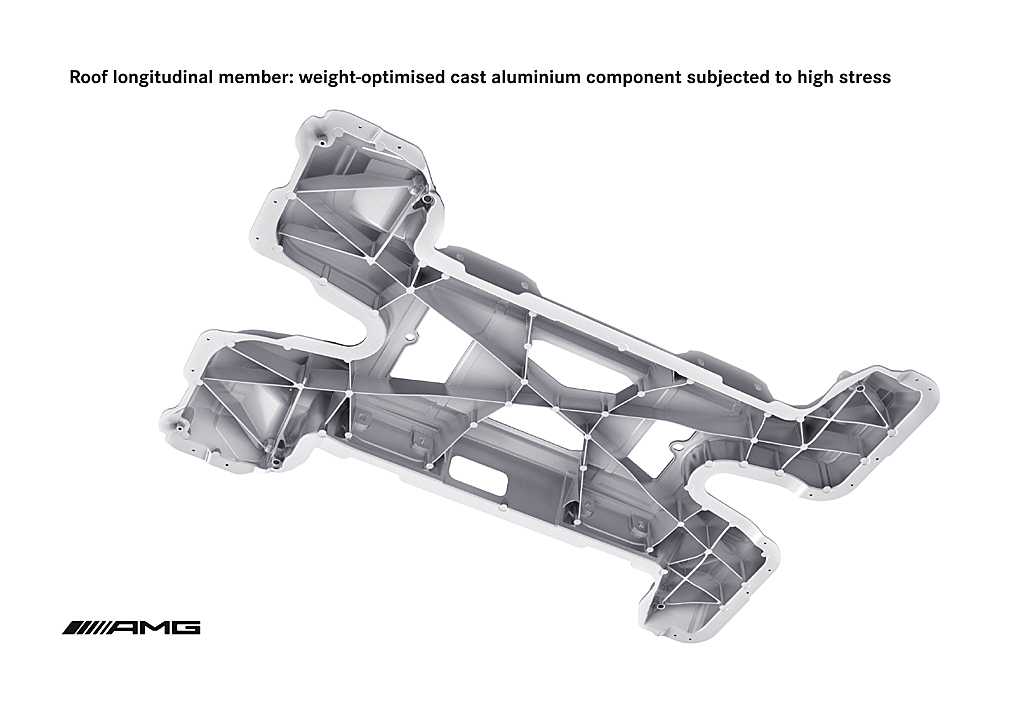

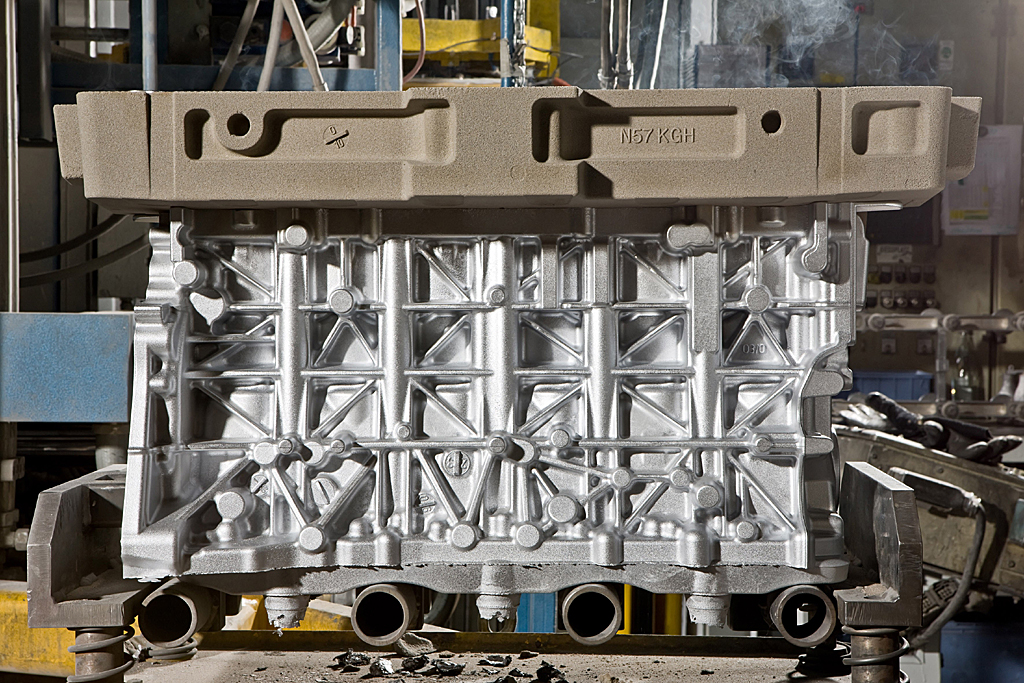

부분적으로 본다면 21세기 들어 알루미늄 사용이 가장 크게 늘어난 곳은 엔진 블록과 스티어링 넉클이다. 현재 알루미늄 엔진 블록 점유율은 70% 가까이 육박하고 있으며 지난 10년 동안 가장 크게 증가한 부분이다. 그리고 미국에서 생산되는 자동차의 25% 이상은 알루미늄 보닛을 채용하고 있다. 자동차 업계에서는 도어 등의 보디 패널을 알루미늄으로 대체하면 전체 보디 무게를 20% 가까이 줄일 수 있을 것으로 보고 있다. 반면 플로어 터널과 같은 섀시에 사용할 수 있는 방법도 모색되고 있다. 이럴 경우 중량을 크게 낮출 수 있을 것으로 기대되고 있다.

노벨리스의 경우 새 알루미늄 기술로 주목받고 있다. 지난 2007년 노벨리스는 인도의 힌달코에게 회사를 매각하면서 새 퓨전 기술을 개발했다. 재규어의 알루미늄 보디가 바로 노벨리스의 퓨전 공법으로 제작된 것이다. 노벨리스에 따르면 이 알루미늄 강판은 ‘더 뉴 알루미늄’으로 불린다. 기존 대비 펜더 등에 쓰이는 패널의 무게는 물론 두께까지 얇아졌다. 그러면서도 기존의 강성은 그대로 유지하고 있다. 노벨리스는 구형 XJ를 시작으로 XK와 XF에도 알루미늄을 공급하고 있다. BMW에게도 퓨전 공법으로 제작된 알루미늄이 공급된다. 7시리즈는 원 피스 도어 라이너와 윈도우 프레임도 퓨전 공법이다.

BMW는 세계 최초로 5시리즈에 알루미늄 서스펜션을 도입한 것도 BMW이다. 신형 5시리즈의 경우 차체 중량의 20%가 알루미늄일 정도로 비중이 높아졌다. 재규어, 랜드로버에 따르면 평균 차체 중량을 1.2~1.4톤이라고 했을 때 스틸의 비중은 500~700kg이다. 남은 영역에서 알루미늄의 비율을 높이는 게 숙제라는 설명이다. 알루미늄은 재활용 비율이 높은 것도 장점으로 꼽힌다. 교통수단 분야에 쓰이는 알루미늄의 재활용 비율은 90%가 넘고 건축은 95%에 달한다.

![[모터리언] Motorian](http://www.motorian.kr/wp-content/uploads/2013/05/aMotorianNWT-1-280-80.jpg) [모터리언] Motorian 자동차의 모든것

[모터리언] Motorian 자동차의 모든것